Автоматизация производства окон сегодня является основным направлением развития предприятий, которые занимаются производством окон и дверей. Растущие объемы заказов, требования к срокам и стабильному качеству говорят о том, что вложения в современные производственные линии — это не только способ повышения эффективности, но и, прежде всего, способ создания конкурентного преимущества. Однако для получения максимальной выгоды от таких вложений важна не только закупка оборудования на https://wise-service.ua/ru/equipment/ws-1120, но и правильный технологический подход, а также эффективная интеграция человеческого труда с автоматизацией.

Автоматизация производства окон сегодня является основным направлением развития предприятий, которые занимаются производством окон и дверей. Растущие объемы заказов, требования к срокам и стабильному качеству говорят о том, что вложения в современные производственные линии — это не только способ повышения эффективности, но и, прежде всего, способ создания конкурентного преимущества. Однако для получения максимальной выгоды от таких вложений важна не только закупка оборудования на https://wise-service.ua/ru/equipment/ws-1120, но и правильный технологический подход, а также эффективная интеграция человеческого труда с автоматизацией.

Какие области обеспечивают наибольшую выгоду с точки зрения эффективности?

Максимальная автоматизация производства ПВХ, эффективность оборудования

Наибольшего ускорения производства окон из ПВХ можно добиться там, где важна высокая повторяемость операций и критически важны допуски размеров. К этим этапам относятся:

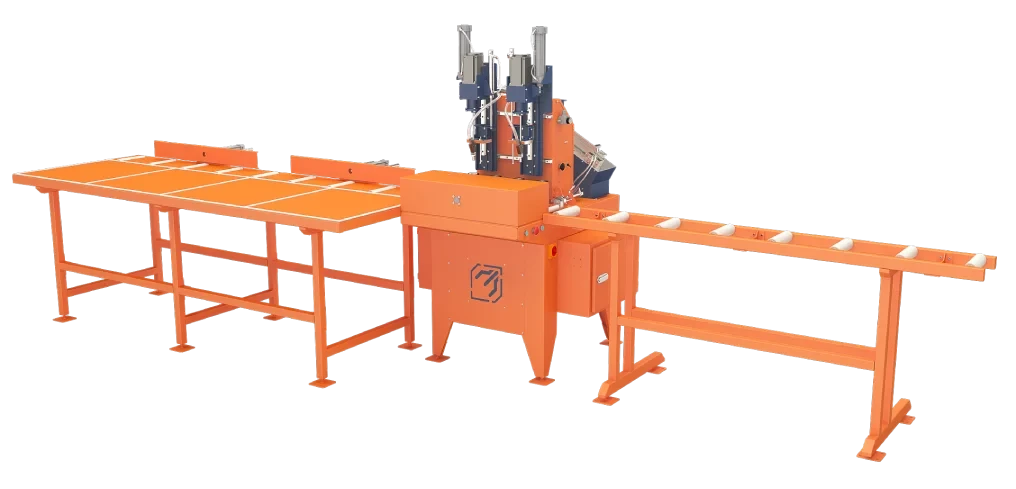

- резка профилей, где использование автоматических фасонных пил и отрезных центров снижает погрешности и значительно увеличивает производительность;

- механическая обработка (фрезерование, сверление и сверление отверстий под фурнитуру), где автоматизированные станки повышают точность, исключая трудоемкие измерения и ручные настройки;

- сварка и зачистка углов, где четырёхголовочные сварочные аппараты и зачистные машины обеспечивают высокое качество углов без необходимости привлечения дополнительных операторов.

В этих областях максимальная автоматизация обеспечивает реальный рост производительности – часто на несколько десятков процентов. Более того, машины работают равномерно и предсказуемо, стабилизируя весь производственный процесс.

Широкий выбор автоматизированного оборудования для оконной промышленности вы найдете на https://wise-service.ua/ru/!

Как сочетать ручные операции с автоматизированными станками?

Стоит знать, что полная автоматизация – не единственный выход. Для производства окон важна гибкость определённого уровня, что обусловлено разнообразием заказов, изменениями в конструкции и индивидуальными комбинациями профилей и фурнитуры. Поэтому наибольшую важность представляет совместная работа человека и машины, при которой ответственность автоматизированных машин – это повторяющиеся и точные задачи, а операторов контроль качества, нестандартные компоненты и окончательная сборка.

Оптимальный баланс: резка, фрезерование, сверление, сборка

Идеальная модель предполагает:

Автоматизацию операций, требующих максимальной точности – резка, фрезерование, сверление, сварка;

Полуавтоматизацию или ручную работу для операций, требующих оптического контроля или гибкости, таких как установка фитингов, уплотнителей или остекления;

Поддержку операторов с помощью инструментов управления и программного обеспечения для снижения риска ошибок в нестандартных конфигурациях.

Такой баланс одновременно позволяет поддерживать высокое качество, сокращать время цикла и реагировать на изменчивость заказов без необходимости дорогостоящей переналадки.

Интеграция программного обеспечения с станками обеспечивает автоматическую передачу производственных параметров, исключая ошибки. Стабильный поток материалов между станциями сокращает время простоя. Хорошо организованная складская логистика обеспечивает непрерывную работу без ожидания комплектующих. Это повышает производительность не линейно, а экспоненциально.

В конечном счёте, именно общая оптимизация процесса — от проектирования до получения готового окна — приносит максимальную прибыль. Компании, которые продуманно и комплексно инвестируют в автоматизацию, добиваются стабильного качества, снижения себестоимости продукции и повышения рентабельности, укрепляя свои позиции на рынке.